ERP.制造业管理系统

ERP.制造业管理系统

客户概述

· 公司名称: 精工制造股份有限公司

· 所属行业: 离散制造 - 精密金属零部件加工

· 核心业务: 为汽车、通信设备行业提供核心金属零部件的研发、生产与销售。业务模式以 “按订单生产(MTO)” 与 “按库存生产(MTS)” 相结合。

· 规模与复杂性:

· 拥有2个生产基地,500多名员工。

· 产品种类繁多,结构复杂(BOM层级多)。

· 生产工艺涵盖铸造、精加工、表面处理等多道工序。

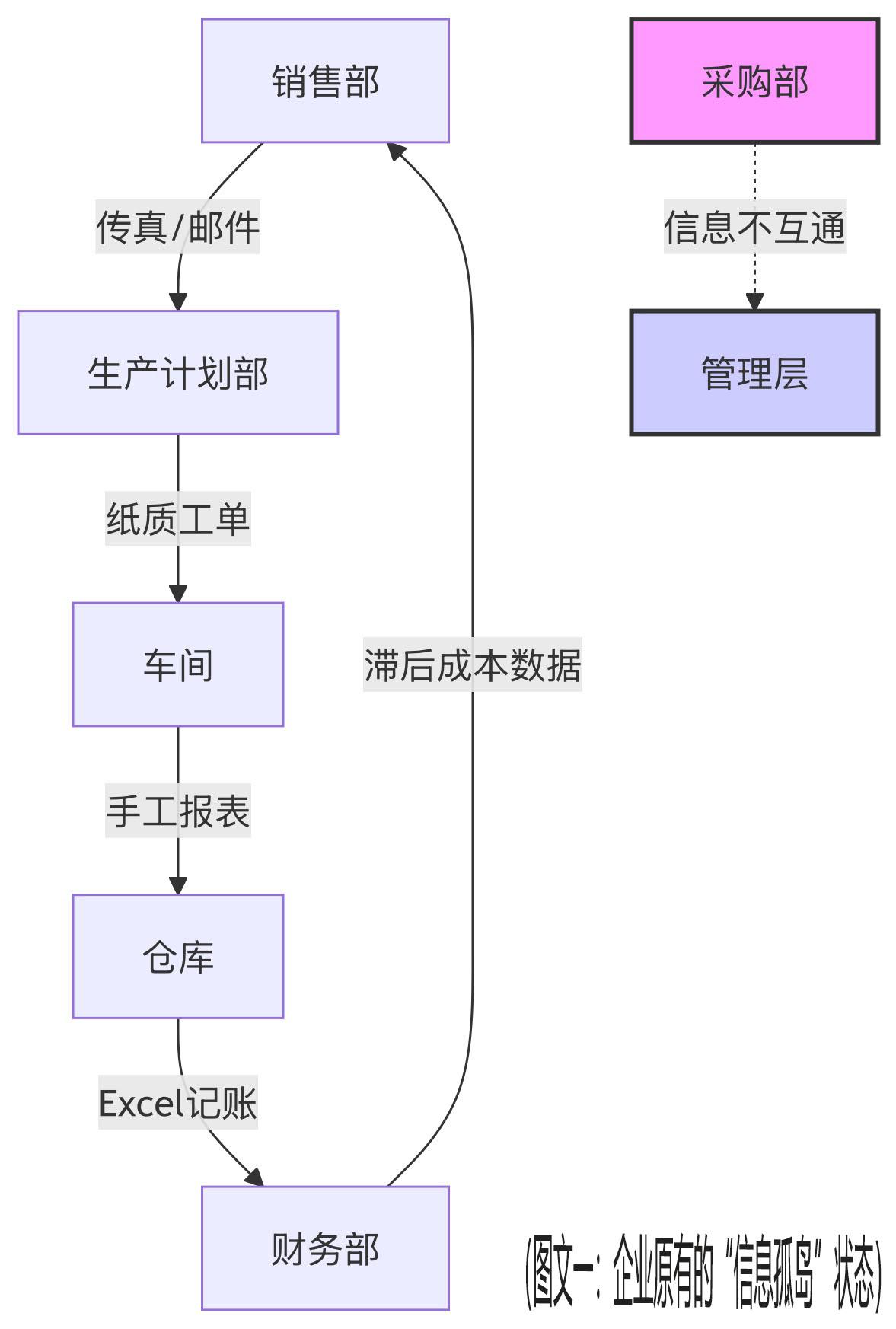

图示:实施ERP前,各部门使用独立系统或手工记录,信息流断裂,形成“信息孤岛”,决策者难以看清全局。

业务战挑

在引入ERP系统前,精工制造在高速发展过程中遇到了典型的管理瓶颈:

1. 计划与生产脱节,交付延迟严重

· “拍脑袋”排产: 生产计划依赖于计划员的个人经验,无法准确掌握物料齐套性和设备产能,计划变更频繁。

· 进度不透明: 车间生产进度靠人工统计汇报,管理层无法实时了解订单在哪个工序,经常导致交付延期,客户满意度低。

2. 成本控制薄弱,盈亏不清

· 成本核算粗放: 采用月末盘点倒推材料成本,工时统计不准,制造费用分摊不合理,导致产品成本不准确,报价和盈利分析失去依据。

· 库存资金占用高: 物料需求靠人工估算,常导致原材料库存积压与生产缺料并存,大量资金被占用。

3. 供应链与质量追溯困难

· 采购协同差: 与供应商信息不通,采购进度难跟踪,影响生产。

· 追溯链条断裂: 出现质量问题时,无法快速追溯到同批次的原材料、生产设备和操作人员,质量追溯成本高、效率低。

图示:三大挑战环环相扣,严重制约了企业的盈利能力和市场竞争力。

解决方案

我们为其部署了 “基于云端的制造业一体化ERP解决方案”,核心模块与方案包括:

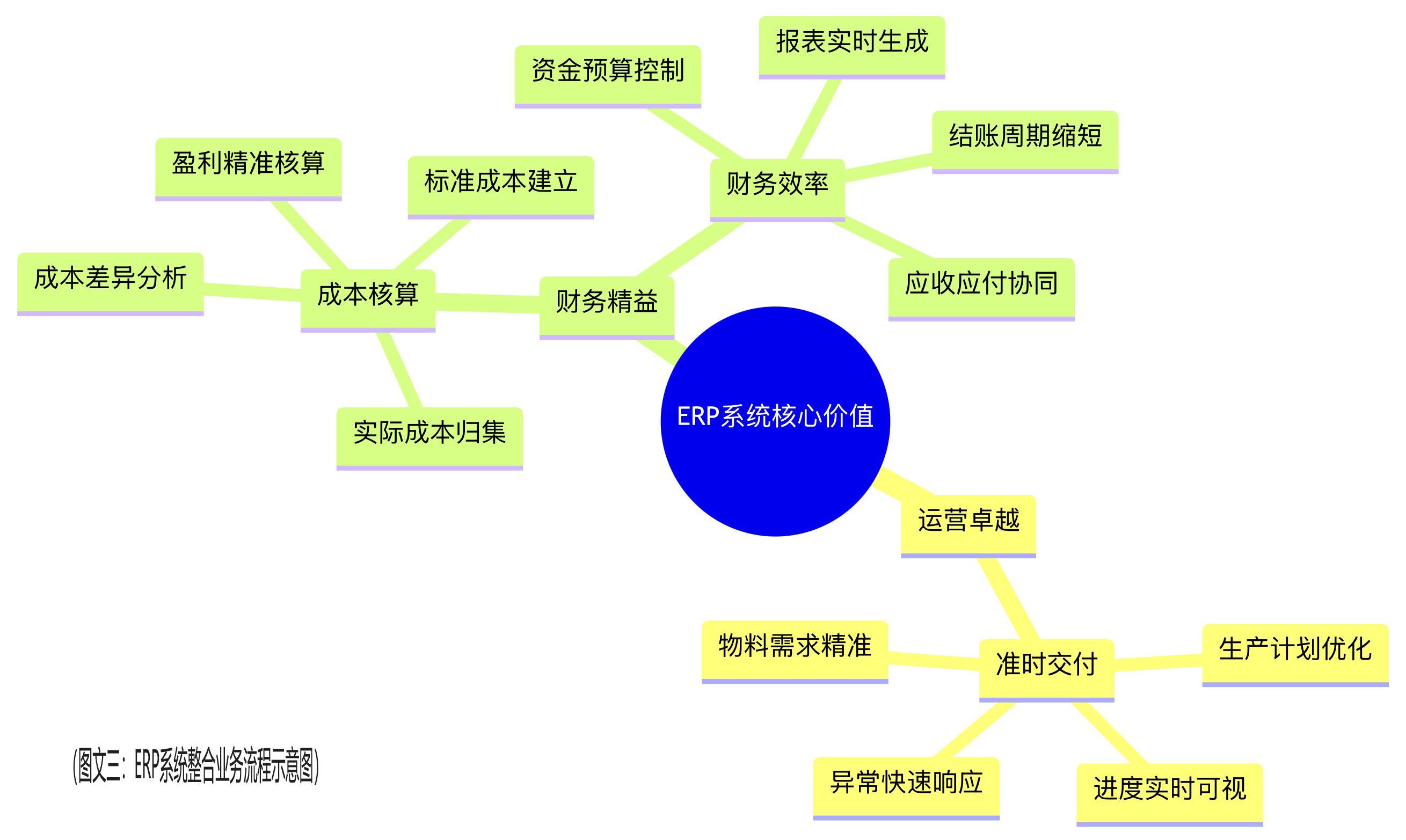

1. 构建一体化运营平台

· 统一数据源: 建立涵盖销售、计划、采购、库存、生产、财务、质量的集中式数据库,打破信息孤岛。

2. 实现精细化生产管理

· MRP(物料需求计划): 系统根据销售订单和预测,自动计算出精准的采购计划和生产计划,确保物料齐套。

· 车间管理(MES接口): 通过工位看板或轻量级MES集成,实时采集工序进度、工时和设备状态,实现生产进度可视化。

3. 实施全流程成本控制

· 标准成本体系: 建立产品标准成本,通过实际成本与标准成本的差异分析,精准控制成本动因。

· 作业成本法(可选): 更精细地将制造费用分摊到每个工单和产品,真实反映盈利能力。

4. 强化供应链与质量追溯

· 供应商协同门户: 供应商可在线接收订单、确认交期、更新发货状态,提升采购效率。

· 全流程批次追溯: 从原材料入库、生产发料、工序流转到成品入库,全程记录批次号,形成完整的追溯链条。

图示:ERP作为企业的“数字大脑”,将各个业务环节无缝串联,驱动企业高效、协同运作。

项目价值与成效

实施ERP系统后,精工制造在运营的各个维度都取得了显著提升。

注:成本核算准确度为示意值,代表准确程度的百分比。

总结价值:

· 运营可视化: 管理层可以“一张图”看清企业全貌,从“黑箱作业”变为“透明管理”。

· 决策数据化: 基于准确、及时的数据进行生产排程、成本控制和市场报价,决策更加科学。

· 协同高效化: 打破了部门墙,实现了销售、计划、生产、采购的平滑协作,整体运营效率倍增。

· 核心竞争力提升: 通过更高的交付率、更优的成本控制和更强的质量追溯能力,构建了坚实的市场护城河。

下一篇:HR.人力资源管理系统

The relevant information

2025-10-09